Не будем глубоко погружаться в историю. Хотя есть там любопытные технические решения, теперь не используемые. К примеру, на двигателях, разработанных в начале XX века, впускной клапан мог открываться благодаря разнице в давлении — между атмосферным и разрежением во впускном коллекторе. При этом выпускной клапан поднимался за счет распределительного вала.

Конструкция отличалась простотой. Однако на средних и высоких оборотах всего лишь перепад давления не давал клапанам открываться/закрываться достаточно оперативно.

Существовали золотниковые конструкции газораспределения. В них впускные и выпускные окна перекрывались специальными деталями — золотниками, имевшими различную форму или вращавшимися. Привод их также осуществлялся от распредвала.

От него же приводились гильзы, перекрывавшие впускные и выпускные окна в системе Найта. В ней две гильзы на цилиндр — одна в другой — скользили вверх-вниз.

Подвидом подобной конструкции являлась система МакКаллума, где единственная на цилиндр гильза не двигалась вертикально, а вращалась.

Гильзовое газораспределение отличалось бесшумностью в работе. Но, как и золотниковое, имело проблемы с уплотнением, что приводило к большому расходу масла на угар.

В общем-то, еще в начале XX века стало понятно — пускать воздух и топливо в камеры сгорания будут тарельчатые клапаны. Вот с их расположением опять же имелись варианты. По причине простоты конструкции (благодаря отсутствию сложной в производстве головки блока) долгое время их размещали в блоке цилиндров. Это было так называемое нижнее расположение.

На рисунке видно, как смесь попадает в камеры сгорания при верхнем и нижнем расположении клапанов.

Отдельные автопроизводители экспериментировали с T-head — T-образной «головкой» блока, где впускные и выпускные клапаны находились по разные стороны от цилиндров. Это позволяло снизить температуру впускных клапанов и, соответственно, попадавшей в камеры сгорания топливной смеси.

Другие компании применяли F-head или IOE — Intake Over Exhaust, впускной клапан над выпускным. Ради лучшего наполнения цилиндров впускной клапан располагался над поршнем. Выпускной же по-прежнему находился в блоке.

И оба были связаны с распредвалом. Один почти напрямую, второй — через длинную штангу. Но уже тогда сложился и механизм, соединяющий распределительный вал с клапаном. Точнее, элемент или детали, передающие с кулачка момент на клапан. И, похоже, первыми были сконструированы коромысла. Усилия они передавали еще на нижневальных моторах, где между ними и валом располагались штанги.

Тем не менее удачно прижились и на верхневальных двигателях. Коромысла — это такие двуплечие рычаги, короткий конец которых контактирует с кулачком распредвала. Длинное же плечо нажимает на клапан. Коромысла расположены, как правило, на общей оси. Применяются на тех агрегатах, где выполнена полусферическая либо шатровая камера сгорания, которая определяет V-образное расположение клапанов.

Оси коромысел находятся над распределительным валом, что, с одной стороны, облегчает их демонтаж. С другой — делает головку блока выше. Зато на восьмиклапанных моторах при подобной конструкции нет смысла устраивать два распредвала.

Разновидность коромысел — одноплечие рычаги или рычажные толкатели, либо, как их еще называют, рокеры. Они также могут иметь общую ось. Или опираться на отдельные стойки. Распредвал находится не под, а над ними, что делает головку еще большей по высоте, чем в случае использования коромысел.

При двух распределительных валах часто используются цилиндрические толкатели. Тогда вал находится непосредственно над клапанами, и отсутствуют какие бы то ни было дополнительные элементы. Конструкция получается простой, с минимальной инерцией деталей. Головка выходит компактной. Существует только один минус — сложная регулировка клапанов, при которой нужно демонтировать распредвалы.

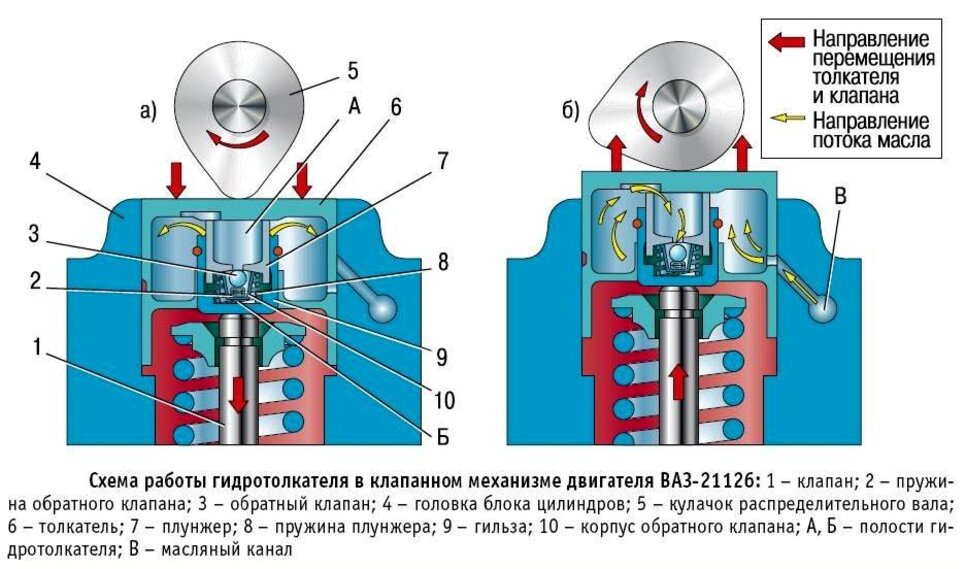

Вместо цилиндрических толкателей стали применять гидротолкатели или гидрокомпенсаторы зазоров клапанов, которые исключили регулировку. Патенты на эти устройства, по сути, являющиеся плунжерными парами, получили еще в 1920-х годах. А с начала второй половины XX века эти детали, включенные в системы смазки, стали приживаться на двигателях. Хотя их наличие в ГРМ до сих пор далеко не обязательное условие.

Бывало, что цилиндрические толкатели на этапе разработки мотора уступали место роликовым толкателям и грибовидным (тарельчатым).

Также применялись и смешанные схемы, где от одного распредвала, например, впускные клапаны приводились цилиндрическими толкателями. Выпускные — рокерами (фото ниже). Варьировалось и количество кулачков на цилиндр — один на два клапана или один на каждый.

В любом случае, если речь не о гидрокомпенсаторах, предполагается проверка зазоров и их регулировка. Почему? Как известно, металл при нагреве имеет свойство расширяться. Клапан же, точнее, его стержень, удлиняется. И когда тепловой зазор отсутствует или недостаточный, при выходе на рабочую температуру он начинает давить на деталь, что находится над ним. Клапанная пружина не разжимается до конца и не вытаскивает клапан полностью из цилиндра. То есть его тарелка не прижимается плотно к седлу в головке. А герметизация камеры сгорания от впускного и выпускного трактов, как мы знаем, происходит по фаскам тарелки клапана и седла.

Иногда возникает и обратная ситуация — износ кулачков распредвала или тех элементов, что расположены между ними и клапанами. При достижении рабочей температуры тепловой зазор не выбирается, и соединение всех деталей привода клапана происходит ударно. Это ускоряет и увеличивает выработку сопрягающихся деталей.

Кроме того, открываться-закрываться клапаны станут несколько позже. Это ухудшит наполняемость камер сгорания топливовоздушной смесью и продувку их от продуктов горения. Можно назвать по-другому — произойдет нарушение фаз газораспределения, отчего агрегат потеряет мощность.

Но хуже, конечно, если тепловой зазор меньше обычно регламентируемых 0,1–0,4 мм. Тогда клапан не закрывается до конца, и в случае с выпускными — часть выхлопных газов прорывается в тракт. Давление и температура делают свое дело — тарелка клапана разрушается, то есть прогорает. И хорошо, если только она, а седло остается целым.

Существует несколько вариантов регулировки — в зависимости от того, какой механизм привода используется. Самый простой тот, где это происходит винтом/болтом и контрящей гайкой. Нужны либо два гаечных ключа или ключ и отвертка. Естественно, еще щупы. Он хорошо знаком по отечественным автомобилям. Однако, пусть и ограниченно, применяется на современных моторах. Основной адепт такой конструкции — Honda. В регламенте компании проверка тепловых зазоров значится через 45 000 км.

Если используются не коромысла или рокеры, а толкатели, то регулировка осуществляется изменением расстояния от кулачка распредвала до стержня клапана. Здесь есть разные решения этого узла. В одном случае цилиндрический толкатель дополнен шайбой, которая вставляется в днище цилиндра. Толкатели, как и шайбы, бывают разных размеров (фото ниже). И, естественно, разной толщины, благодаря которой и выставляется необходимый зазор.

В другом варианте шайба устанавливается в тарелке, в которую упирается клапанная пружина. В третьем зазор регулируется подбором самого толкателя. Например, у цилиндрического есть пяточка, которой он опирается на стержень клапана. Ее высота над донцем (это значение указано рядом с ней) определяет величину зазора.

Через сколько нужно проверять зазоры в этом случае? На каких моторах? И что еще нужно делать, когда регулировка «ушла»?

Валентин Ткачев

частный мастер

— Нельзя сказать, что какая-то из конструкций привода клапанов сейчас забыта и вообще не используется. К примеру, одноплечие рокеры можно встретить на немолодых уже тойотовских моторах серии NZ. И в то же время на относительно свежей линейке ZR и дизеле 1VD-FTV, что устанавливался на Land Cruiser 200. При этом на тех же NZ другой модификации могли применяться и цилиндрические толкатели.

Вообще в рамках одного автопроизводителя и по части разных линеек моторов обычно нет типового решения. Так, на субаровских EJ15 встречались коромысла с регулировкой винтом/гайкой. А на 2,0-литровых «оппозитниках» — коромысла же, но с гидрокомпенсаторами или регулировочными шайбами. На мицубисиевской «четверке» 4G18 можно увидеть сочетание коромысел, роликов, контактирующих с кулачками распредвала, и гидрокомпенсаторов.

На «шестерках» Mitsubishi серии 6G в разное время и с разным количеством распредвалов и клапанов в головках использовались коромысла с регулировкой болтами и цилиндрические толкатели. А на последней версии этих V6 — 3,8-литровом 6G75 — впускные клапаны приводятся коромыслом с таким же выставлением зазоров. Но выпускные — гидрокомпенсаторами.

В общем-то, конструкция привода клапанов не принципиальна. Под коромыслами тоже могут стоять гидрокомпенсаторы. Можно предположить, что конструкторы устанавливают гидрокомпенсаторы в угоду некоторому улучшению характеристик двигателя в тех случаях, когда тепловой зазор в приводе клапанов холодного/горячего двигателя имеет большое расхождение.

В использовании гидрокомпенсаторов есть один неоспоримый плюс — нет необходимости в регулировке тепловых зазоров. И если моторное масло используется качественное, а интервалы соблюдаются или тем более сокращены, компенсаторы с большей долей вероятности будут работать долго. Это раньше, лет 25 назад, когда нормальные масла было приобрести сложно или владельцы, пересевшие с ВАЗ, по привычке лили какую-нибудь дрянь вроде Автола, они первыми выходили из строя. А теперь вопросы к их ресурсу есть разве что на Ладах и продукции ЗМЗ. На мой взгляд, отечественные производители напрасно используют «гидрики», поскольку качество изготовления хромает и до «японцев» им все же далеко, хотя к последним тоже есть вопросы. Если брать двигатели разработки начала 2000-х и чуть более поздние, гидрокомпенсаторы применялись далеко не повсеместно. Например, многие линейки агрегатов Nissan (QR, MR, VQ) и Toyota (A, S, G, E, JZ, AZ, ZZ, NZ, GR, AR серий) оснащались цилиндрическими толкателями или другими вариантами привода клапанов. Дело, видимо, в том, что такие гидравлические компенсаторы зазоров приводят к удорожанию и усложнению конструкции мотора. Если можно обойтись без этих шагов, то почему бы этого не сделать? То есть отработана схема, обкатана технология изготовления деталей, и все это себя прекрасно зарекомендовало.

Несмотря на то что нагрузки в приводах клапанов большие, не могу сказать, что эти узлы повсеместно имеют какие-то проблемы. Вспоминается только одна характерная — на тойотовской «шестерке» 1G-FE в исполнении Beams. Клапаны там такие же, как на моторах NZ и ZZ, с маленьким диаметром стебля. Кроме того, он еще и зачем-то скруглен с торца. В результате со временем разбивает опорную пятку толкателя, в результате чего появляются шумы, поскольку зазоры становятся избыточными. Но это скорее следствие больших пробегов и пренебрежения регламентными проверками и работами.

Примерный интервал проверки и по необходимости регулировки почти у всех производителей составляет что-то в районе 30 000–40 000 км. И как показывает практика, не стоит пренебрегать этой процедурой.

Характерное цоканье клапанов, не исчезающее при прогреве до рабочей температуры, связано с увеличением тепловых зазоров. При этом будет некая потеря мощности, однако владелец ее, скорее всего, не почувствует, так как ездит каждый день, а снижение динамики и потеря мощности происходят постепенно. Ориентироваться здесь нужно именно на звук. А вот уменьшение зазоров вследствие, допустим, абразивного (пылевого) износа седла и тарелки клапана никаким аккомпанементом не сопровождается. Но если процесс пустить на самотек, то в недалеком будущем вас будет ожидать сложный и неприятный в плане бюджета ремонт. Так что зазоры надо периодически проверять. По тому, насколько клапаны «зажаты» (то есть зазора нет или почти нет), можно косвенно предположить состояние рабочей фаски клапана и седла. Если проблема есть, то делать нужно в динамике — отрегулировали и спустя некоторое время проверили. Зазор опять стал меньше — значит, седло и тарелка имеют прогрессирующий износ и откладывать в долгий ящик решение проблемы не стоит. Потому что чем более запущен процесс, тем дороже обойдется восстановление. Некоторые пытаются решить проблему уменьшенных зазоров путем подтачивания регулировочных шайб, пяток толкателя или торца клапана — в надежде сэкономить бюджет.

Хочу предостеречь от подобных шагов. Последствия таких «ремонтов» вижу периодически, и ничего хорошего там нет. К примеру, криво запиленный торец клапана или толкателя повлечет за собой замену не только самого клапана, но и его направляющей втулки. Это приведет к потере геометрии и соосности седла и в отдельных случаях — к его замене. А криво сточенную на наждаке шайбу может просто выплюнуть из стакана, что радости при ремонте тоже не принесет.

Износ седла и тарелки клапана может происходить и по естественным причинам, в силу возраста двигателя. Но один из самых «надежных» способов угробить узел — это использование газа в качестве топлива. Температура его горения выше, и седло с клапаном подвергаются повышенному температурному воздействию. Приведу пару случаев, оба связаны с сузуковской «четверкой» J24B. В первом она уже пережила капитальный ремонт и продолжала передвигаться на газе. Через 70 000 км на первом цилиндре оказались зажаты выпускные клапаны — зазор вместо 0,3 мм был 0,1 мм. Седла явно подгоревшие. В другом случае на седлах клапанов имелись следы их правки. Двигатель тоже питался пропан-бутаном, поскольку были видны следы демонтажа ГБО. Ко мне он в итоге попал из-за того, что после обработок седло потеряло посадочный натяг, вывалилось в цилиндр и размолотило камеры сгорания и поршни. Причем случилось это не в одном цилиндре — остатки седла через коллектор попадали в другие «горшки».

Несмотря на то что регулировка зазоров необходима, это может превратиться в проблему. В большинстве сервисов и магазинов нет в наличии запаса шайб или толкателей, которые должны подходить к конкретному мотору и к тому же иметь уйму размеров. Представляете, какой должен быть ассортимент деталей! А они почти всегда бывают только в оригинальном исполнении и зачастую имеют негуманную цену и такой же срок поставки. Иногда приходится действовать следующим образом — промерять зазоры и заказывать шайбы/толкатели конкретного размера. После чего все собирать обратно. То есть двойная работа. Многие владельцы просто не готовы идти на это. Думаю, именно поэтому частенько приходится видеть такое варварство, как подпиленные торцы клапанов.

А ведь они имеют лишь поверхностный упрочненный слой, который при такой «регулировке» снимается. Торец клапана иногда расклепывает так, что извлечение клапана из втулки становится возможным после механического удаления «расклепа». Клапаны приходится менять. Другой вариант такого «колхоза» — подпиленная пятка в толкателе. Тоже проработает недолго по тем же причинам и с теми же последствиями.

— По близкой мне теме скажу, что Subaru не единожды меняла конструкцию привода клапанов и механизм регулировки зазоров. На старых «оппозитниках» EA были рокеры плюс гидрокомпенсаторы. На четырехвальных «Ежиках» выпуска 1989–1991 годов рокер также опирался на гидрокомпенсатор, установленный в корпус ГБЦ. Потом до 1995 года он устанавливался прямо в толкатель. На моторах с SOHC в рокере. С 1996-го «гидрики» убрали со всех агрегатов.

Менялись механизмы и на мицубисиевских V6 6G. На 3,8-литровой «шестерке» действительно гидрокомпенсаторы на выпуске, а на впуске она необходима. Но последняя, по моим наблюдениям, требуется примерно на 120 000 км. Хотя это сильно зависит от условий эксплуатации двигателя. Что касается других моторов, где используются толкатели, то я бы, по крайней мере в турбовые стоковые и тем более атмосферные моторы, по этой причине не лазил. Даже на STI, если на ней не гоняли, можно ради профилактики померить зазоры раз в 100 000 км. Чтобы, скорее всего, убедиться — все нормально. А вот если зажигали, то регулировка может понадобиться на 50 000–60 000 км. В противном случае к 100 000 км уже может быть износ седел выпускных клапанов. А на атмосферных EJ зазоры тысяч за 300 уходят на 0,05 мм, что абсолютно некритично. Причем на «японцах» зазоры, как правило, уходят в минус. Но на «Жигулях» механизм все же разбивает. И на Хондах зазоры уходят сравнительно ощутимо и в сторону увеличения — нужно проверять и регулировать.

На газе горят и выпускные клапаны, и обгорают их седла. Хорошо, если на двигателе там стоят гидрокомпенсаторы — ресурс клапанов и седел будет выше, поскольку зазоры будут всегда отрегулированы. В противном случае через 50 000–60 000 км может потребоваться ремонт. А регулировать следует минимум через 30 000 км.

Сами гидрокомпенсаторы имеют большой ресурс, и он напрямую связан с качеством масла и периодичностью его замены.

Среди тех же «японцев» когда-то были примеры выхода из строя отдельных деталей. Скажем, на тойотовском дизеле 2C ресурс седел был примерно 50 000 км. Причем впускных! Их давило, разбивало давлением топлива. Помню, что их переделывали из выпускных от волговского 402-го мотора. А регулировочные шайбы, кстати, изготавливали с нуля, из стали 45Х — шлифовали, закаляли.

С 2C это, пожалуй, единичный пример. Не сказал бы, что на моторах более поздних и вполне современных встречаются подобные проблемы. К примеру, на последнем субаровском «оппозите» FB с пробегами в 150 000 км зазоры клапанов были в норме.